2022-04-15 15:10

科技激发活力,创新引领发展。近年来,武汉市江汉区抓紧构建“两端发力,多点支撑,各方协同”的创新发展格局,紧扣“高效能推动科技成果转化”,探索打通科技强到产业强通道。

江汉区一家企业在多地政府帮助下,设立协同创新平台,通过整合武汉、赤壁、宜都等3个城市的资源要素,建成涵盖精细化工新材料领域“小试研发-中试放大-产业化”科创服务体系,该协同创新平台在三地共孵化培育了近20家高科技企业,并将新产品研发周期从常规的3-4年缩短到12至18个月。

提升核心创新能力,是产业转型的关键之一。2017年,武汉大学化学与分子科学学院教授、博士生导师洪昕林选择走出校园,与一帮校友决定成立一家精细化工产品研发公司,为我国的化工产业贡献更多原创核心技术。

经过一番调研考察,洪昕林等一批创始人决定将公司设在“远离”高校聚集区的江汉区。“相比于在高校做科研,企业的市场需求要更精准,江汉区金融业发达,能为企业带来更多投融资机遇,地理环境、人才引进政策等优势能更好的留住人才。”洪昕林说道。

依靠城市圈的协同创新平台,他的团队从初创的7人,发展到分处三地的近150人,其中珈汇精化公司年销售额即将突破6000万元,未来3-5年所研制新产品的年产值有望超过15亿元。

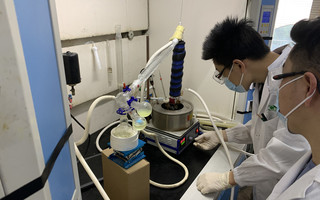

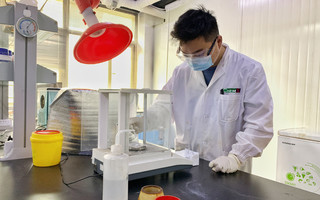

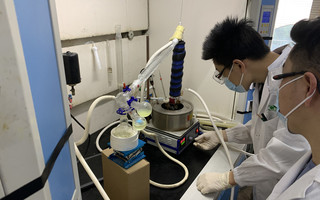

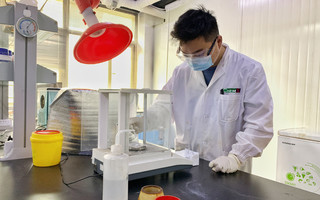

珈汇精化研究人员正在进行实验。江轩摄

三嗪酮,一种合成除草剂嗪草酮的关键中间体,是珈汇精化第一个攻坚目标。目前,这个产品的全球总需求量一年大约有1.5万吨,其中超过七成是国内生产。

珈汇精化总经理胡浪浪是洪昕林的老同学,在无锡创办企业,做到同行业全球第二,“回汉寻找新机遇”。

两位武大校友在调研中发现,利用传统技术路线产出的三嗪酮,“三废”量大,不可持续发展。珈汇精化技术团队研发出新技术路线,将三嗪酮生产中的废水含盐量、固废产生量均减少90%。

2019年,珈汇精化为这种新产品申请了专利。在小试过程中,洪昕林等人发现,与其只做小试技术研发,不如将技术形成一个完整的可产业化的工艺包,“能将效益最大化”。

江汉区,地处繁华闹市,不适宜成为化工品的中试、量产基地。洪昕林与胡浪浪将眼光投向省内其它城市,“物理空间更为广阔”。

2019年底,珈汇精化与宜昌市某公司达成合作意向,合资成立了湖北珈兴新材料科技有限公司,并在宜都兴发产业园区建设一座产业化试生产实验工厂。

此外,珈汇精化还与赤壁市紧密合作,建设华中地区唯一的精细化工本质安全中试研究基地,核心技术产业化、产业基础高级化的链条就此打通。

中试熟化平台和共性技术平台,被称为创新的“最难一公里”,实验室研发成果是否能实现量产,关键就在这里。

珈汇精化研究人员正在进行实验。江轩摄

赤壁基地的建设过程中,洪昕林团队不出意料地遇到了自动化领域的难题。实际生产过程中发现一种固体物料易吸潮、结块,很难在流水线上持续、精准地投放,因此需要人工手动投料,导致存在一定安全隐患。急需开发专用自动投料装置与反应釜配套,实现整个生产车间的智能无人自动化控制。

“经过近6个月的努力,智能无人系统的方案设计已接近尾声。”洪昕林介绍,这次合作不仅解决了自家基地的生产问题,也吸引了更多的专家团队在江汉区注册企业,并在赤壁落地发展。

如今,5个创业团队,主动找到“绿色催化与环保新材料协同创新中心”,利用其成熟的设备与工程化开发经验,孵化科技成果,涉及精细化工、生物医药、食品饮料等多个领域,“每家能节省初期研发成本逾百万元。”

不久,这个创新协同的城市“朋友圈”还将加入“新人”,创新平台正在东北建设产业化基地,将创新的“最后一公里”延伸得更广阔。(朱素芳、潘宇翔)

科技激发活力,创新引领发展。近年来,武汉市江汉区抓紧构建“两端发力,多点支撑,各方协同”的创新发展格局,紧扣“高效能推动科技成果转化”,探索打通科技强到产业强通道。

江汉区一家企业在多地政府帮助下,设立协同创新平台,通过整合武汉、赤壁、宜都等3个城市的资源要素,建成涵盖精细化工新材料领域“小试研发-中试放大-产业化”科创服务体系,该协同创新平台在三地共孵化培育了近20家高科技企业,并将新产品研发周期从常规的3-4年缩短到12至18个月。

提升核心创新能力,是产业转型的关键之一。2017年,武汉大学化学与分子科学学院教授、博士生导师洪昕林选择走出校园,与一帮校友决定成立一家精细化工产品研发公司,为我国的化工产业贡献更多原创核心技术。

经过一番调研考察,洪昕林等一批创始人决定将公司设在“远离”高校聚集区的江汉区。“相比于在高校做科研,企业的市场需求要更精准,江汉区金融业发达,能为企业带来更多投融资机遇,地理环境、人才引进政策等优势能更好的留住人才。”洪昕林说道。

依靠城市圈的协同创新平台,他的团队从初创的7人,发展到分处三地的近150人,其中珈汇精化公司年销售额即将突破6000万元,未来3-5年所研制新产品的年产值有望超过15亿元。

珈汇精化研究人员正在进行实验。江轩摄

三嗪酮,一种合成除草剂嗪草酮的关键中间体,是珈汇精化第一个攻坚目标。目前,这个产品的全球总需求量一年大约有1.5万吨,其中超过七成是国内生产。

珈汇精化总经理胡浪浪是洪昕林的老同学,在无锡创办企业,做到同行业全球第二,“回汉寻找新机遇”。

两位武大校友在调研中发现,利用传统技术路线产出的三嗪酮,“三废”量大,不可持续发展。珈汇精化技术团队研发出新技术路线,将三嗪酮生产中的废水含盐量、固废产生量均减少90%。

2019年,珈汇精化为这种新产品申请了专利。在小试过程中,洪昕林等人发现,与其只做小试技术研发,不如将技术形成一个完整的可产业化的工艺包,“能将效益最大化”。

江汉区,地处繁华闹市,不适宜成为化工品的中试、量产基地。洪昕林与胡浪浪将眼光投向省内其它城市,“物理空间更为广阔”。

2019年底,珈汇精化与宜昌市某公司达成合作意向,合资成立了湖北珈兴新材料科技有限公司,并在宜都兴发产业园区建设一座产业化试生产实验工厂。

此外,珈汇精化还与赤壁市紧密合作,建设华中地区唯一的精细化工本质安全中试研究基地,核心技术产业化、产业基础高级化的链条就此打通。

中试熟化平台和共性技术平台,被称为创新的“最难一公里”,实验室研发成果是否能实现量产,关键就在这里。

珈汇精化研究人员正在进行实验。江轩摄

赤壁基地的建设过程中,洪昕林团队不出意料地遇到了自动化领域的难题。实际生产过程中发现一种固体物料易吸潮、结块,很难在流水线上持续、精准地投放,因此需要人工手动投料,导致存在一定安全隐患。急需开发专用自动投料装置与反应釜配套,实现整个生产车间的智能无人自动化控制。

“经过近6个月的努力,智能无人系统的方案设计已接近尾声。”洪昕林介绍,这次合作不仅解决了自家基地的生产问题,也吸引了更多的专家团队在江汉区注册企业,并在赤壁落地发展。

如今,5个创业团队,主动找到“绿色催化与环保新材料协同创新中心”,利用其成熟的设备与工程化开发经验,孵化科技成果,涉及精细化工、生物医药、食品饮料等多个领域,“每家能节省初期研发成本逾百万元。”

不久,这个创新协同的城市“朋友圈”还将加入“新人”,创新平台正在东北建设产业化基地,将创新的“最后一公里”延伸得更广阔。(朱素芳、潘宇翔)